Fabricar piezas en 3D con ABS en un clic, ¿Es posible?

Creamos la geometría más difícil de imprimir en ABS, un termoplástico fácil de extruir, pero difícil de imprimir en 3D con precisión y calidad.

El ABS es un termoplástico fácil de extruir, pero difícil de imprimir en 3D con precisión y calidad. Son muy comunes los problemas de warping o de cracking ya que el ABS genera muchas tensiones internas haciendo que se deforme mientras se va imprimiendo. Mucha gente opta por dejar de utilizar este material porque pierde mucho tiempo y su impresora no es capaz de dar los resultados esperados. También es muy común oír que para imprimir ABS es necesario hacer un rediseño de la pieza o no realizar según que geometrías para evitar estas tensiones internas y deformaciones.

En este artículo, compararemos una impresión 3D con ABS en una impresora 3D FDM de escritorio, Makerbot Method (con las patentes de Stratasys), y una impresora 3D FFF profesional. Ambas cuentan con un extrusor capaz de extruir ABS y un segundo extrusor para añadir estructuras de soporte solubles. Y veremos si hay geometrías imposibles de imprimir en 3D con ABS.

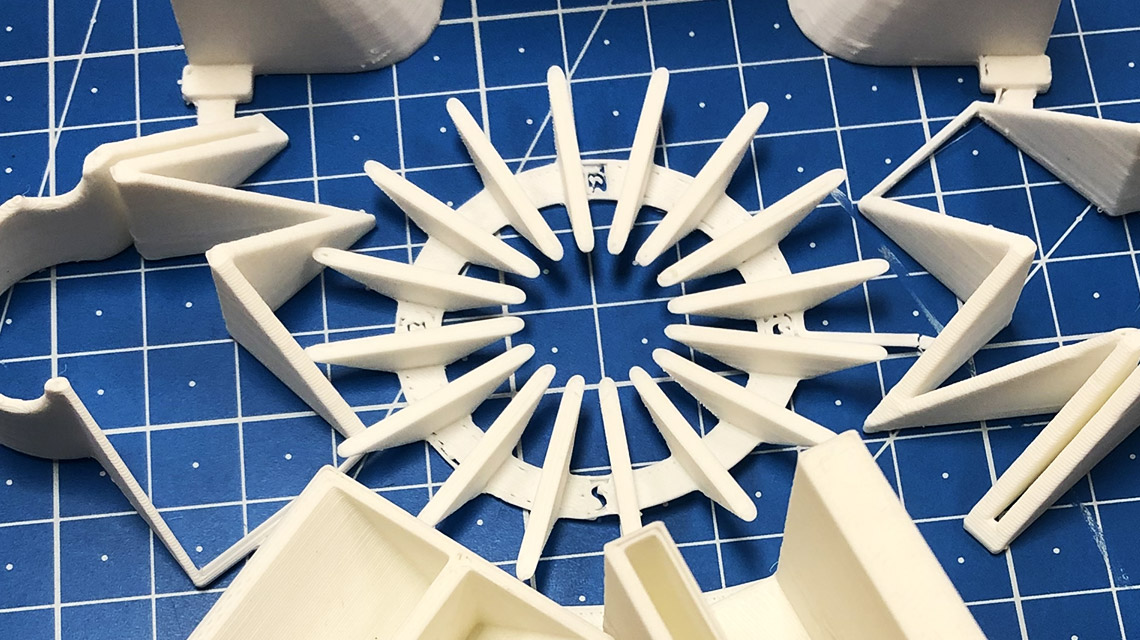

Para realizar la prueba, vamos a partir de diseños de testeo ya creados pensados para llevar al límite las impresiones y ajustar estas deformaciones o warping.

De punto de partida utilizamos la base de datos de archivos 3D Thingiverse, donde encontramos varios objetos que se han unido y combinado en un único archivo 3D. También se han creado pequeñas modificaciones, como añadir letras o nuevos huecos para dificultar la impresión 3D. El resultado es el siguiente:

Puesta a punto del equipo

En ambas impresoras la carga de material es automática, la gran diferencia es que la impresora Makerbot Method dispone de compartimentos sellados con sensores de humedad y temperatura, que permite que el filamento se quede dentro del equipo y se evite la absorción de humedad. La impresora FFF no dispone de estos compartimentos, por eso el propio fabricante recomienda retirar el filamento y guardarlo una vez se finaliza la impresión.

Por otra parte, la impresora FFF profesional necesita añadir un aditivo a la superficie de impresión para poder imprimir. Una mala aplicación puede producir deformaciones en la pieza o incluso impresiones fallidas.

Laminación

En esta fase se introduce el archivo 3D en un software que lo transforma en un archivo interpretable por la impresora 3D. Se deben indicar las características de la impresión como la calidad de la impresión o el material con el que se va a imprimir entre otros.

En los equipos Makerbot Method este software es el Makerbot Print. El software está diseñado para no tener que dedicarle tiempo y al estar conectado con la impresora 3D todo se configura automáticamente en función del material que hay en el equipo. Como la impresora tiene cargado el filamento de ABS, sólo debemos abrir el archivo 3D y pulsar imprimir.

En el equipo FFF se introducen los ajustes manualmente. El software dispone de perfiles preajustados para cada uno de los materiales, en este caso seleccionamos el perfil preconfigurado de ABS. Ahora falta acabar de configurar la impresión para añadir el material de soporte. Para esta prueba configuraremos dos tipos de soporte, uno con el material soluble (PVA) y otro con el propio material (ABS). Guardamos los archivos laminados y los enviamos al equipo FFF.

Aunque los dos procesos son rápidos, el software Makerbot Print no da opción a errores ya que detecta y ajusta las opciones automáticamente y permite comenzar la impresión a distancia y como no necesita un aditivo en la superficie, el software está preparado para iniciar las impresiones. En cambio, en el equipo FFF profesional un operario se tiene que desplazar físicamente para iniciar la impresión.

Impresión 3D

El equipo Makerbot Method tiene una estimación de impresión para la pieza creada de 14 horas y 10 minutos. El material principal, el ABS, consume 65,47g y como material de soporte, SR-30, 61,04g. Este material de soporte es un material patentado exclusivo para las impresoras FDM. Este material está diseñado para asegurar la calidad de las impresiones en materiales de alta temperatura y a diferencia de otros materiales de soporte, permite la máxima calidad con ABS.

Con la impresora FFF profesional hemos preparado dos impresiones, una con su material de soporte soluble (PVA) y otra con el material de soporte del mismo material. Los materiales de soporte solubles permiten quitar la estructura de soporte sin la necesidad de realizar un acabado manual, aunque incrementan el tiempo de impresión, reducen el tiempo de trabajo del operario y la zona de contacto del soporte con la pieza tiene mucho mejor acabado.

En este caso hemos obtenido una impresión en ABS de 64g y 42g en PVA, con un tiempo de impresión de 21horas y 17 minutos. Con un único material hemos obtenido un consumo de material de 57g de ABS con un tiempo de impresión de 10h y 42 min.

Post-procesado

Toda impresión 3D necesita de un post-procesado. Primero hay que sacar la pieza de la superficie donde se ha impreso y luego hay que quitar toda la estructura de soporte.

En los equipos Makerbot Method se imprime sobre una superficie de acero flexible. Con la superficie flexible se consigue despegar la pieza de forma sencilla y sin la necesidad de ninguna herramienta adicional. En cambio, en el equipo FFF, hace falta una espátula para poder despegar la pieza, un proceso que puede dañar la impresión.

Una vez retirada la pieza hay que quitar el material de soporte, en el caso de los materiales solubles sumergiremos las piezas durante 4 horas y observaremos los resultados. En el caso de la impresión con un mismo material dedicaremos 30 minutos a retirar los soportes y observaremos los resultados.

Resultados

En la pieza fabricada con la impresora Makerbot Method no se observa ninguna deformación. Medimos una pared de 1,5 mm en diseño y observamos una medición de 1,51mm, esto quiere decir un error dimensional de 0,66%.

En las piezas fabricadas con la impresora FFF en la impresión con material de soporte de PVA una de las geometrías se ha deformado completamente haciendo inservible la pieza. La impresa sin material de soporte soluble tiene mucho mejor resultado, pero aun así se pueden observar deformaciones en algunas zonas. Ambas impresiones tienen una balsa o raft para mejorar los acabados de impresión, pero resulta prácticamente imposible de quitar una vez impresa la pieza. Por otro lado, medimos una pared de 1,5 mm en diseño y observamos una medición de 1,65mm, esto quiere decir un error dimensional de 9,09%.

Conclusiones

Cómo se puede observar la impresora Makerbot Method ofrece impresiones de alta calidad en ABS de manera rápida. Con la impresora 3D FFF profesional se ha requerido una mayor inversión de tiempo y los resultados no son tan precisos. Una de las piezas se podría considerar inservible debido a la deformación excesiva y van a requerir un postratamiento de lijado para quitar la balsa o raft de la parte inferior.

El software de las impresoras FFF profesional están pensados para realizar cambios y hacer ajustes en la laminación y así conseguir mejores acabados. En este caso se podría quitar las balsas o raft para evitar esos acabados tan malos en la parte inferior, pero esto podría causar deformaciones o incluso que se despegase la pieza a media impresión. También habría que probar a realizar ajustes para conseguir mejor acabado cuando se utiliza el soporte PVA.

En definitiva, las impresoras FFF pueden imprimir con muy buena calidad, en las impresiones hay detalles con resultados óptimos. Pero, para una impresión óptima completa se requiere un conocimiento mucho mayor, más tiempo de trabajo y unas series de iteraciones de ensayo y error para utilizar los ajustes óptimos.

Las impresoras Makerbot Method están diseñadas para que una persona sin experiencia pueda usarla. Esto permite reducir notablemente el coste de cada impresión ya que no hay que incluir el coste de un operario.

Si desea leer el estudio completo, contacte con nosotros a marketing@mastertec.es