MakerBot METHOD Desafío de piezas en ABS

Clic & Print:

Tests realizados sin personalizar ningún parámetro de impresión.

Tiempo de preparación de impresión con Makerbot Method: ninguno, automatizado.

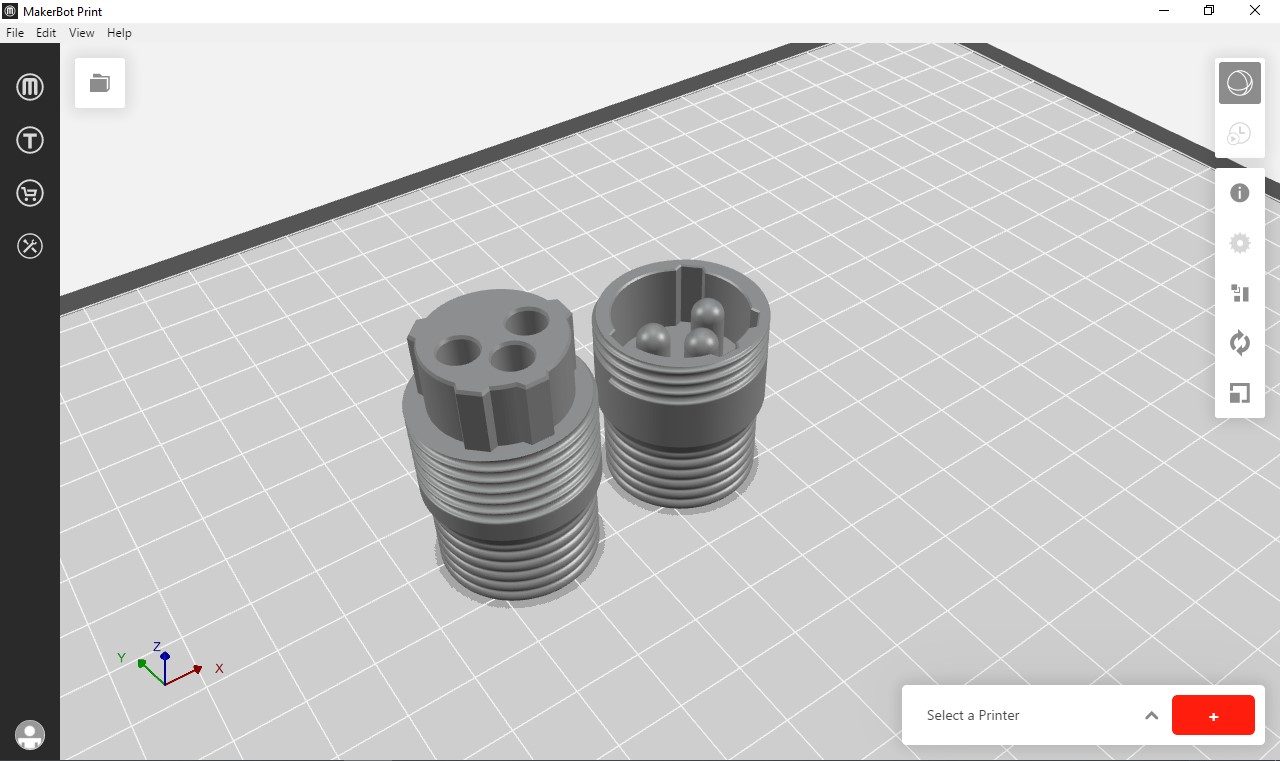

2 CONECTORES XLR

Material: Policarbonato | Modo de impresión: Balanced | Tiempo est. impresión: 4 horas

- METHOD X

Los 2 conectores XLR intercambiables tienen un espacio de tolerancia de 0,1778 milímetros en todas las partes de acoplamiento.

La cámara calefactada a 110ºC de Makerbot METHOD X asegura las condiciones necesarias para conseguir este requerimiento de manera fiable. Además, la rigidez y fortaleza de su estructura metálica aseguran un control total durante la impresión que permite conseguir la ajustada cilindricidad necesaria.

El resultado es una precisión dimensional y resistencia en policarbonato para crear la rigidez entre las dos mitades del conector que es imposible conseguir con otro tipo de impresoras de la competencia.

- Otras impresoras de escritorio

Sin poder controlar todos los factores en el entorno de construcción, las demás impresoras de escritorio imprimirán conectores con clavijas quebradizas que no encajarán perfectamente para formar una conexión rígida. Algunas impresoras de escritorio también producirán ensamblajes que no encajan físicamente debido a un control dimensional deficiente.

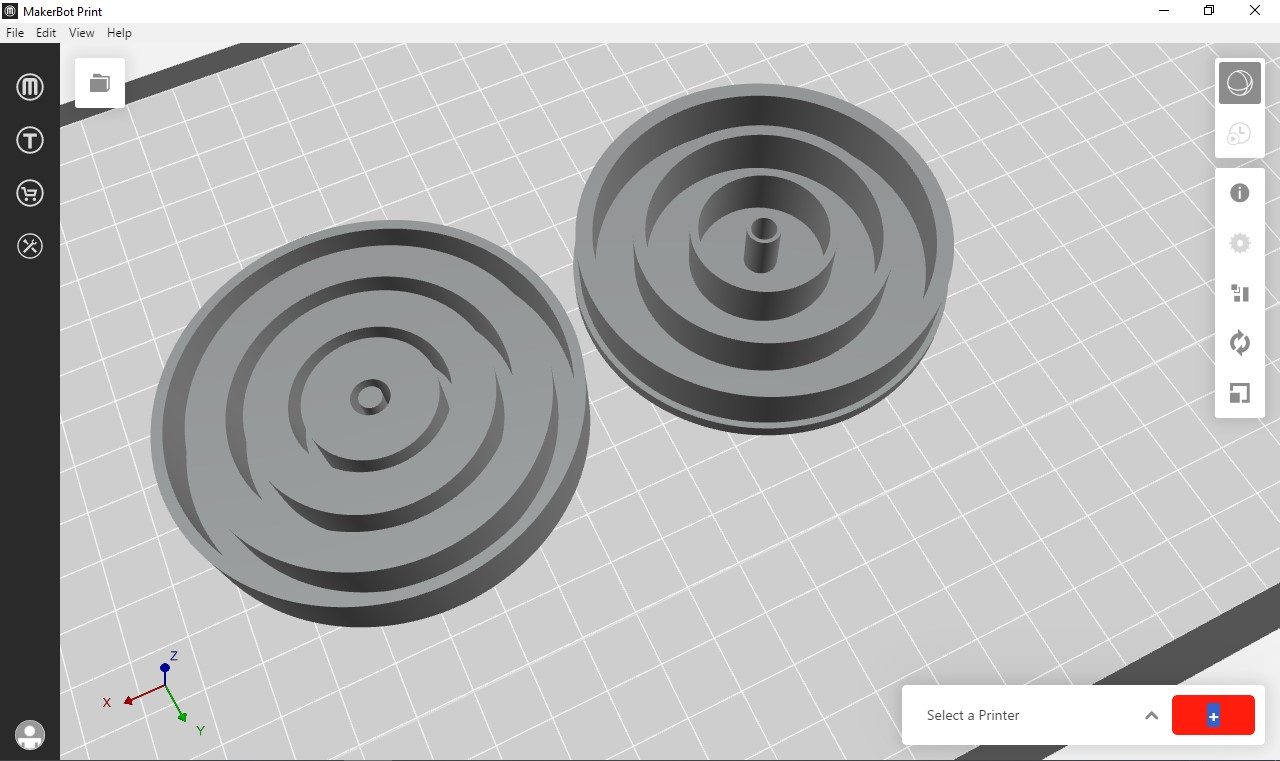

TEST DE CILINDRICIDAD

Material: ABS y Tough | Modo de impresión: Balanced | Tiempo est. impresión: 4 horas

- METHOD X

La rigidez de su estructura metálica hace que Makerbot METHOD sea capaz de imprimir 4 geometrías circulares de acoplamiento concéntricas en dos materiales distintos, ABS y Tough. Además, la cámara calentada asegura que la pieza se enfríe uniformemente y mantenga la concentricidad necesaria para que las dos mitades se acoplen y giren libremente.

- Otras impresoras de escritorio

La mayoría de las impresoras 3D de escritorio carecen de una estructura realmente rígida, esto hace que al imprimir este tipo de piezas, la flexión provoque como resultado óvalos en lugar de círculos verdaderos. Además, a medida que la impresión se va enfriando, este problema empeora al no disponer de un entorno controlado de la temperatura.

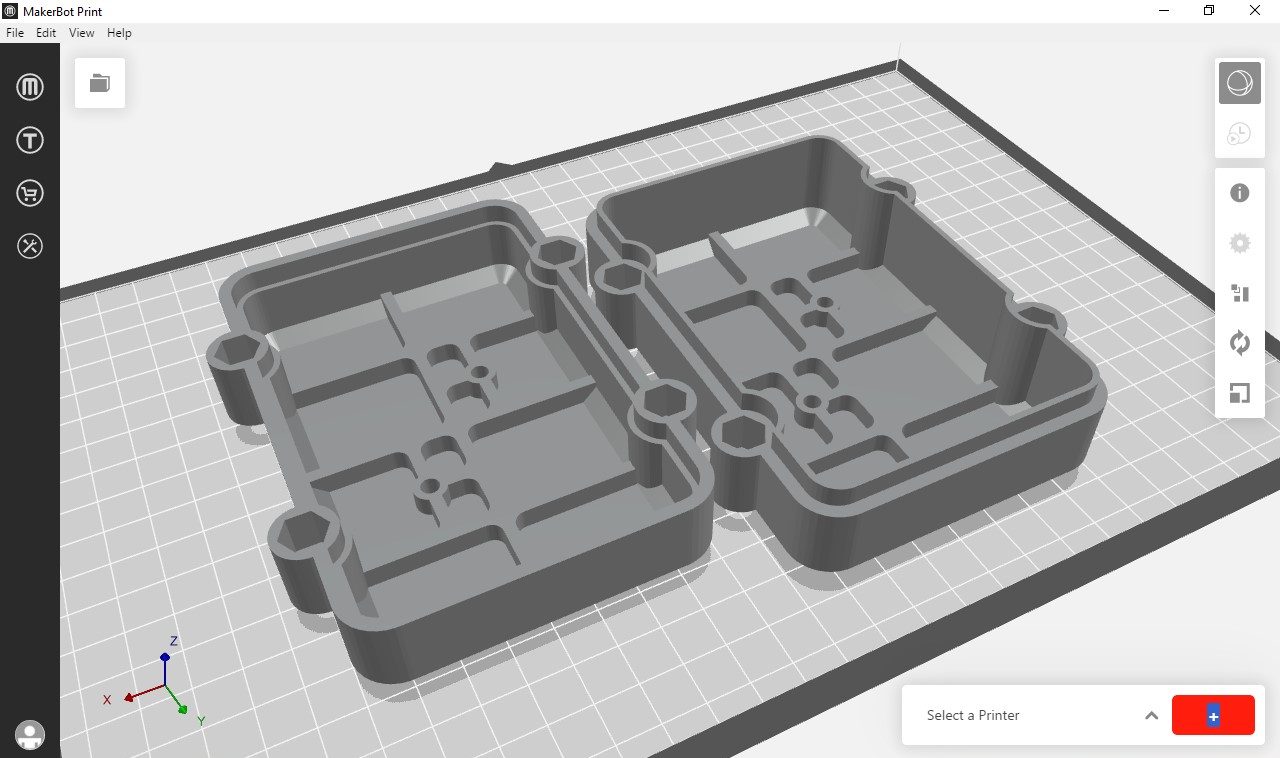

CARCASA ELECTRÓNICA

Material: ABS | Modo de impresión: Balanced | Tiempo est. impresión: 14 horas

- METHOD X

Esta carcasa tan ajustada requiere soportes solubles Stratasys SR-30 para lograr voladizos con cierres herméticos. El ABS puro de Makerbot consigue unas propiedades que son extremadamente similares a las piezas moldeadas por inyección, lo que lo hace adecuado para producciones de series cortas.

- Otras impresoras de escritorio

Sin el material de soporte SR-30, la mayoría de las impresoras de escritorio utilizarán soportes breakway o solubles alternativos. Estos materiales están lejos de adherirse al ABS ni de dejar una superficie tan limpia como SR-30. Además al no poder trabajar con ABS real, la carcasa será demasiado frágil e inconsistente. Además, si realiza piezas de mayor tamaño, la probabilidad de que se encrespe también aumenta en comparación con el uso de la cámara calentada de Makerbot.